فاکتورهای مختلفی روی کیفیت برش فرز سی ان سی تأثیرگذار است که از کوچکترین قسمت یعنی مته فرز سی ان سی تا نوع ماده اولیه قطعه کار در این کیفیت تأثیرگذار هستند. به عنوان مثال، سرعت گردش اسپیندل در پلاستیک ها منجر به ایجاد تولید حرارت بالا و در نتیجه تغییر شکل آنها میشود. اما در طرف مقابل برای فلزات اگر سرعت گردش اسپیندل را کاهش دهیم، میزان کاهش و برش قطعه کار کاهش مییابد و این سرعت عمل دستگاه را پایین می آورد.

بنابراین طبیعی است که فاکتورهای متنوعی در کیفیت برش فرز سی ان سی تاثیر گذار باشد که در ادامه به برخی از آنها را معرفی خواهیم کرد.

سرعت گردش بالا برای بالا بردن کیفیت برش فرز سی ان سی

تقریباً در مورد همه متریال ها این قانون صدق می کند و هر چه سرعت گردش اسپیندل و سرعت چرخش ابزار برشی بالاتر برود، کیفیت برش فرز سی ان سی هم افزایش می یابد. این موضوع به این دلیل است که سرعت گردش اسپیندل به طور همزمان میزان تماس بین ابزار برشی و قطعه کار را کاهش می دهد. از طرف دیگر لبههای ابزار برشی هم مقدار کمتری از قطعه کار را برش داده و این باعث می شود که سطح آن صاف تر و بهتر باشد.

البته این قانون در مورد فلزات نرم و در مورد پلاستیک ها صدق نمی کند. در این جور موارد بالا رفتن سرعت گردش اسپیندل منجر به افزایش حرارت ابزار برشی شده و ممکن است با تغییر شکل قطعه کار همراه باشد.

کاهش مقدار برش و کمک گرفتن از طول مته فرز سی ان سی

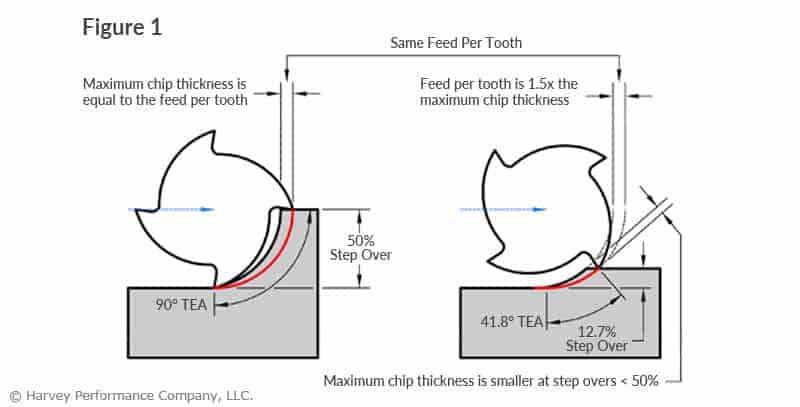

یکی دیگر از مواردی که در بالا بردن کیفیت برش فرز سی ان سی تاثیرگذار است و اتفاقاً یکی از قوانین اصلی فرزکاری با راندمان بالا محسوب می شود، کاهش مقدار برش و استفاده از طول مته برای برش کاری است. در این شیوه به جای استفاده از یک قسمت محدود، تمام طول مارپیچی ابزار برای برش کاری استفاده می شود و در عوض مقدار کمتری از قطعه کار در معرض آن قرار می گیرد.

انجام این کار از چند جهت برای کیفیت ماشینکاری مناسب است. در وهله اول گرمای تولید شده به تمام سطح ابزار برشی انتقال داده میشود و در نتیجه تاثیری روی کیفیت متریال ندارد. اما در کنار آن ابزار برشی با تعادل بهتری روند فرزکاری و برشکاری را انجام میدهد و انحراف در نتیجه کار به حداقل میرسد.

استفاده از فرزکاری صعودی برای کاهش تاثیر حرارت روی کیفیت برش فرز سی ان سی

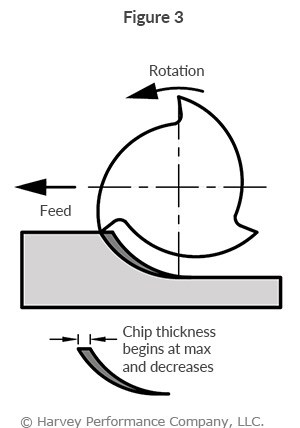

در مطالب قبلی فرزکاری صعودی و فرزکاری معمولی را با یکدیگر مقایسه کردیم و نشان دادیم که چرا ماشینکاری صعودی در بالابردن طول عمر ابزار برشی تاثیر گذار است. اما فرزکاری صعودی چه تفاوتی با فرزکاری معمولی برای حفظ کیفیت برش دارد؟

دلیل برتری انتخاب این روش برای ماشین کاری را می توانیم به بحث انتقال حرارت ربط دهیم. در فرزکاری صعودی اندازه تراشه از بزرگترین عرض ممکن انتخاب میشود و به سمت صفر حرکت می کند. بنابراین طبیعی است که گرمای تولید شده در حین ماشینکاری به تراشه ها انتقال داده شده و تاثیر کمتری روی ابزار برشی قطعه کار دارد. این موضوع باعث میشود که برشکاری با روند بهتری دنبال شود و کمترین تاثیر ممکن روی کیفیت برش فرز سی ان سی بگذارد.

استفاده از روش ماشینکاری با زاویه شیار بالا

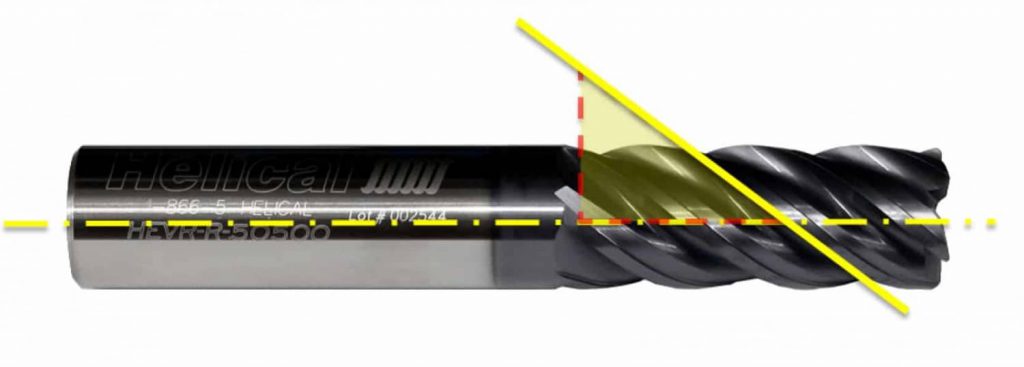

زاویه شیار را به عنوان زاویه Helix در مطلب آناتومی مته فرز سی ان سی معرفی کردیم. این زاویه نشان میدهد که میزان پیچ خوردگی سطح مته فرز سی ان سی به چه صورت است. تجربیات ما در استفاده از دستگاه های سی ان سی نشان می دهد که هرچه این زاویه بزرگتر انتخاب شود باعث میشود که شیارهای سطح مته به یکدیگر نزدیکتر شوند و این برای برشکاری یک انتخاب ایده آل است.

بنابراین اگر سختی متریال و شرایط آن به شما اجازه استفاده از چند مته با زاویه شیار متفاوت را می دهد، حتما گزینه ای را انتخاب کنید که تعداد شیار بیشتری داشته باشد و زاویه شیار آن بزرگتر باشد.

استفاده از سیستم خنک کننده مناسب

با توجه به اینکه حرارت تولید شده در جریان ماشینکاری فرز سی ان سی نقش مستقیمی در کیفیت برش آن دارد، طبیعتاً هر چه ما در کنترل این حرارت موفق تر عمل کنیم شانس خود را برای برش باکیفیتتر افزایش داده ایم. یکی از حربههای کارآمد برای کنترل حرارت این است که از کولانت دستگاه سی ان سی استاندارد استفاده کنیم و سیستم تحویل ماده خنک کننده را به شکلی انتخاب کنیم که با کاربرد ما هماهنگی داشته باشد.

انواع مختلفی از کولانت دستگاه سی ان سی در بازار وجود دارد که هم از لحاظ ماده اولیه و هم از لحاظ شکل فیزیکی با یکدیگر متفاوت هستند. به عنوان مثال، برخی از این سیالات پایه روغنی دارند و برخی از آنها به صورت سنتزی هستند. هرچه میزان گرانروی ماده خنک کننده دستگاه سی ان سی بالاتر برود، توانایی بیشتری در دور کردن تراشه ها و در نتیجه بالا بردن کیفیت برش فرز سی ان سی دارد.

اما طرف دیگر ماجرا مربوط به سیستم تحویل کولانت دستگاه سی ان سی است. امروزه امکان استفاده از سیستم های پاششی یا سیستم های انتقالی مختلفی برای دستگاه های سی ان سی وجود دارد. هرچه سرعت پاشش کولانت دستگاه افزایش یابد یعنی فشار بیشتری به ابزار برشی وارد میکند و این در مورد ابزارهای برشی نازک کاربرد چندانی ندارد. در حالتی که دور کردن تراشه ها برای کار شما یک اولویت است حتما سعی کنید که از سیستم های پاششی با فشار بالا استفاده کنید.

تراشه ها را برای بالا بردن کیفیت برش فرز سی ان سی از محل کار دور کنید

اگرچه کولانت دستگاه سی ان سی به عنوان جاذب اصلی حرارت ماشین کاری استفاده می شود، اما نقش جانبی آن برای دور کردن تراشهها از محل کار است. در روش فرزکاری معمولی تراشه ها از طریق شیار ابزار برشی به سمت بالا حرکت می کنند و این باعث می شود که مجدداً همین تراشهها در کار دستگاه اختلال ایجاد کنند. این در حالی است که در روش فرزکاری صعودی ما شاهد دور شدن تراشهها هستیم و تاثیری روی روند برش ندارند.

در ضمن سیستم تحویل کولانت دستگاه سی ان سی باید به شکلی باشد که تراشه ها را از محل برش کاری دور کند. مثلاً ممکن است شما به هنگام انجام فرزکاری صعودی نیاز چندانی به سیستم خنک کننده نداشته باشید. در این جور مواقع استفاده از سیستم هوا خنک هم می تواند به شما کمک کند و در حقیقت بیشتر برنامه ریزی شما برای دور کردن تراش ها از محل کار است.

خوشحال میشویم که اگر شما هم تجربیاتی در زمینه بالا بردن کیفیت برش فرز سی ان سی دارید در بخش نظرات بنویسید تا سایر کاربران هم از آن استفاده کنند. در ضمن استفاده از مطالب زیر هم به شما در این زمینه کمک میکند:

- راهکارهای موثر برای کاهش تولید حرارت در دستگاه CNC

- راهکارهای افزایش طول عمر ابزار برش فرز CNC

- آناتومی مته فرز سی ان سی و ملاحظاتی که در هنگام انتخاب آنها باید داشته باشید

- ماشینکاری فلزات گرانبها و اصولی که باید در مورد آنها بدانید

- فاکتور مهمی که هنگام انتخاب ابزار برش دستگاه سی ان سی باید به آن توجه کنید

- ۸ اشتباهی که منجر به شکست مته فرز CNC می شود

- اگر در کار با فرز سی ان سی تازه کار هستید این موارد را باید رعایت کنید

- راهنمای خرید دستگاه cnc مینیاتوری

- دستگاه cnc مینیاتوری – اعجوبه پرکاربرد و شگفت انگیز

- انواع عملیات فرزکاری که با دستگاه فرز cnc انجام میشود

- ضروری ترین اطلاعاتی که برای کار با فرز cnc باید بدانیم

- فرز cnc دست دوم را کجای کارگاه به کار ببریم؟

- دستگاه cnc آلومینیوم و حقایقی که احتمالاً در مورد آن نمی دانستید

منبع: harveyperformance