فرزکاری صعودی و فرزکاری معمولی: دو روش رایج ماشینکاری

فرزکاری صعودی و فرزکاری معمولی دو روش رایج برای ماشینکاری روی متریالهای مختلف هستند که هر کدام ویژگیهای متفاوتی دارند. تفاوت اصلی این دو روش در رابطه با جهت چرخش ابزار برشی با جهت فید است. در روش ماشینکاری معمولی، جهت چرخش ابزار برشی با جهت فید یکسان است. این در حالی است که جهت چرخش ابزار برشی در روش ماشینکاری صعودی نسبت به جهت فید متفاوت است.

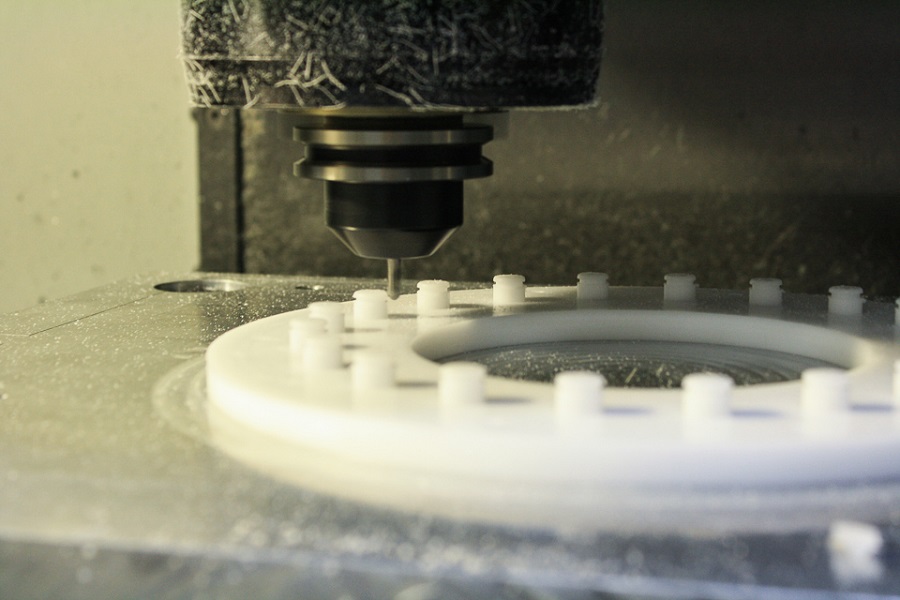

فرزکاری معمولی یک روش سنتی در برش کاری محسوب میشود که در جریان آن حرکت پیچ و مهره به سمت پایین است. فرزکاری صعودی به عنوان یک روش ارجح در ماشینکاری شناخته میشود که برای نزدیک شدن به قطعه کار به کار میرود و یکی از راهکارهای ایدهآل برای فرزکاری با راندمان بالا و جلوگیری از تولید حرارت در حین ماشینکاری است.

حالا با در نظر گرفتن ویژگیهای کلیدی هر کدام، در ادامه به معرفی هر دو مورد خواهیم پرداخت و در انتها خواهیم گفت که هر کدام برای چه نوع ماشینکاری بهتر هستند.

فرزکاری صعودی به عنوان یک روش مدرن و بهینه

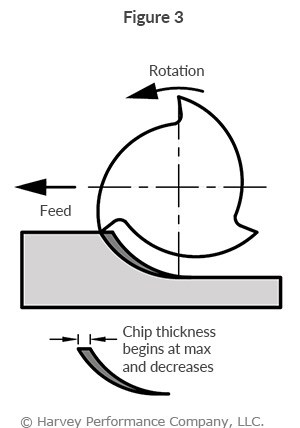

در روش فرزکاری صعودی میبینیم که بین جهت چرخش ابزار برشی و جهت فید تفاوت وجود دارد و این منجر به ایجاد چند ویژگی جالب توجه میشود. این ویژگیها عبارتند از:

- عرض تراشه از حداکثر اندازه شروع شده و به سمت صفر حرکت میکند، بنابراین گرمای تولید شده در حین ماشینکاری به تراشه منتقل شده و این در خنک شدن روند ماشینکاری تاثیرگذار است.

- در این شیوه تراشههای به وجود آمده از محل کار دور میشوند و این باعث میشود ابزار کمتر کار کند و طول عمر آن افزایش یابد.

- با توجه به اینکه تراشهها به سمت پشت ابزار برشی حرکت میکنند، احتمال بازگشت مجدد آنها به محل برش کاری به حداقل میرسد.

- نیروی وارده از طرف ابزار برشی به صورت رو به پایین در فرز افقی است و این به پایین نگه داشتن قطعه کار کمک میکند و در صورت همراهی با این نیرو به کار کمتری نیاز است.

- این شیوه برشکاری برای فرز افقی بهترین انتخاب ممکن است.

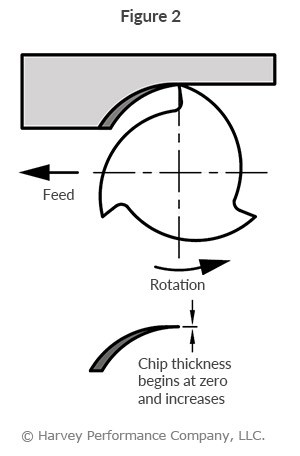

فرزکاری معمولی به عنوان روش سنتی ماشینکاری

این روش فرزکاری از دیرباز در بین کارگاههای CNC رواج داشته و معتقدند که این کار باعث افزایش سرعت برشکاری میشود. در چند سال اخیر ثابت شده که این روش استهلاک بسیار بالایی برای ابزار برشی دارد. اما در مورد ویژگیهای اختصاصی روش فرزکاری معمولی میتوان به موارد زیر اشاره کرد:

- عرض تراشه از صفر شروع میشود و افزایش مییابد که منجر به انتشار بیشتر گرما در قطعه کار شده و این باعث سخت شدن کار میشود.

- ابزار در ابتدای برش بیشترین ساییدگی را تجربه میکند که این باعث افزایش سرعت استهلاک آن شده و در نهایت طول عمر ابزار برشی را کاهش میدهد.

- تراشهها به وسیله دندانههای مته به سمت بالا حمل میشوند و احتمال قرار گرفتن آنها در جلوی برش وجود دارد. ادامه پیدا کردن این روند منجر به ایجاد خرابی و تراشیده شدن دوباره تراشهها میشود.

- با توجه به اینکه نیروی وارد شده به سمت بالاست، امکان حرکت قطعه کار در فرز افقی وجود دارد و به همین دلیل باید از سیستمهای پیچیدهتری برای نگهداری قطعه کار استفاده شود.

به هنگام انتخاب فرزکاری، کدام یک را انتخاب کنیم؟

به طور کلی فرزکاری صعودی بهترین روش برای ماشینکاری قطعات و تولید قطعات ماشینآلات مختلف است، زیرا هم فشار وارده به لبه ابزار برشی را کاهش میدهد، هم سطح بهتری از خود بر جای میگذارد و هم در افزایش طول عمر ابزار برشی تاثیرگذار است. این در حالی است که فرزکاری معمولی بیشتر برای کارهای عمقی و سوراخکاری استفاده میشود و به همین دلیل وارد آمدن فشار برای آن یک ضرورت است.

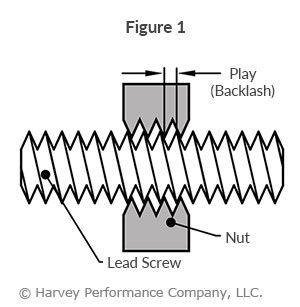

تجربه ما نشان داده که اگرچه فرزکاری صعودی یک راهکار ایدهآل و اصلی برای تولید قطعات ماشینآلات است، اما در برخی موارد فرزکاری معمولی در اولویت است. مثلاً اگر دستگاه شما با واکنش برگشتی مواجه نباشد، ماشینکاری معمولی برای برش دادن در حجم بالا انتخاب بهتری است و باعث میشود که ماشینکاری مورد نظر شما با سرعت بیشتری انجام شود.

در ماشینکاری با راندمان بالا از کدام شیوه استفاده کنیم؟

در مطالب قبلی گفتیم که در هنگام انتخاب مته فرز CNC و به منظور بالا بردن طول عمر آن باید از روش فرزکاری با راندمان بالا (HEM) استفاده کنیم. در این شیوه ماشینکاری باید تمامی اصول از جمله انتخاب سرعت، فید، و همچنین مسیر گردش ابزار برشی به شکلی انتخاب شود که بالاترین میزان برش صورت گرفته و در عین حال حداقل فشار به ابزار برشی وارد شود.

علاوه بر مواردی مانند تعداد شیار ابزار برشی یا زاویه شیار آن، مسلماً انتخاب روش فرزکاری هم در نتیجه نهایی تاثیرگذار است. به عنوان مثال، در فرزکاری صعودی شما هم میتوانید میزان تولید حرارت را به حداقل برسانید و هم مطمئن شوید که بدنه ابزار برشی حداقل سائیدگی را خواهد داشت. این یعنی شما برای یک دوره زمانی بلندمدت از ابزار برشی استفاده میکنید و هزینه کلی کار شما کاهش پیدا میکند.

اما در برخی موارد ما با پدیدههایی مانند بازگشت تراشه به محیط کار مواجه نیستیم یا پروژه کلی ما شامل سوراخکاری و حفاری روی قطعه کار است. در این جور مواقع سرعت انجام کار در اولویت است و از طرف دیگر احتمال آسیب دیدن مته فرز CNC هم به حداقل میرسد. بنابراین طبیعی است که گزینه نهایی ما فرزکاری معمولی خواهد بود. پس به عنوان توصیه نهایی سعی کنید که شرایط پروژه را در انتخاب نوع ماشینکاری در نظر بگیرید تا احتمال آسیب دیدن ابزار برشی و افزایش هزینهها کاهش یابد.

مطالب مرتبط برای درک بهتر موضوع

- راهکارهای موثر برای کاهش تولید حرارت در دستگاه CNC

- راهکارهای افزایش طول عمر ابزار برش فرز CNC

- آناتومی مته فرز سی ان سی و ملاحظاتی که در هنگام انتخاب آنها باید داشته باشید

- ماشینکاری فلزات گرانبها و اصولی که باید در مورد آنها بدانید

- فاکتور مهمی که هنگام انتخاب ابزار برش دستگاه سی ان سی باید به آن توجه کنید

- ۸ اشتباهی که منجر به شکست مته فرز CNC میشود